Lá đồnglà vật liệu cần thiết trong sản xuất bảng mạch vì nó có nhiều chức năng như kết nối, dẫn điện, tản nhiệt và che chắn điện từ. Tầm quan trọng của nó là hiển nhiên. Hôm nay tôi sẽ giải thích cho bạn vềlá đồng cuộn(RA) và Sự khác biệt giữalá đồng điện phân(ED) và phân loại lá đồng PCB.

Lá đồng PCBlà vật liệu dẫn điện dùng để kết nối các linh kiện điện tử trên bảng mạch. Theo quy trình sản xuất và hiệu suất, lá đồng PCB có thể được chia thành hai loại: lá đồng cán (RA) và lá đồng điện phân (ED).

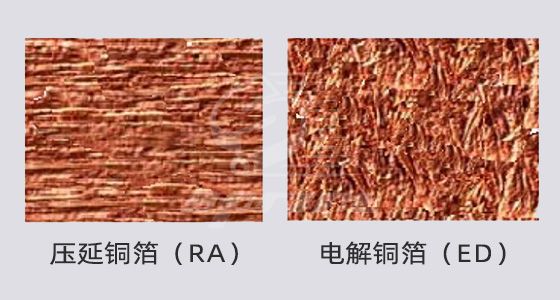

Lá đồng cán được làm từ đồng nguyên chất thông qua quá trình cán và nén liên tục, bề mặt nhẵn, độ nhám thấp, độ dẫn điện tốt, thích hợp cho việc truyền tín hiệu tần số cao. Tuy nhiên, chi phí của lá đồng cán cao hơn và phạm vi độ dày bị hạn chế, thường nằm trong khoảng 9-105 µm.

Lá đồng điện phân được tạo ra bằng quá trình lắng đọng điện phân trên tấm đồng. Một mặt nhẵn và một mặt nhám. Mặt nhám được liên kết với chất nền, trong khi mặt nhẵn được sử dụng để mạ điện hoặc khắc. Ưu điểm của lá đồng điện phân là chi phí thấp hơn và phạm vi độ dày rộng, thường từ 5-400 µm. Tuy nhiên, độ nhám bề mặt cao và độ dẫn điện kém, khiến nó không phù hợp để truyền tín hiệu tần số cao.

Phân loại lá đồng PCB

Ngoài ra, theo độ nhám của lá đồng điện phân, nó có thể được chia thành các loại sau:

HTE(Kéo dài ở nhiệt độ cao): Lá đồng kéo dài ở nhiệt độ cao, chủ yếu được sử dụng trong các bảng mạch nhiều lớp, có độ dẻo và độ liên kết tốt ở nhiệt độ cao, độ nhám thường nằm trong khoảng 4-8 µm.

Tiếng Việt(Lớp phủ ngược): Lớp phủ ngược của lá đồng, bằng cách thêm một lớp phủ nhựa đặc biệt vào mặt nhẵn của lá đồng điện phân để cải thiện hiệu suất kết dính và giảm độ nhám. Độ nhám thường nằm trong khoảng 2-4 µm.

ULP(Siêu mỏng): Lá đồng siêu mỏng, được sản xuất bằng quy trình điện phân đặc biệt, có độ nhám bề mặt cực thấp và thích hợp cho truyền tín hiệu tốc độ cao. Độ nhám thường nằm trong khoảng 1-2 µm.

Cao su(High Velocity Low Profile): Lá đồng low profile tốc độ cao. Dựa trên ULP, được sản xuất bằng cách tăng tốc độ điện phân. Nó có độ nhám bề mặt thấp hơn và hiệu quả sản xuất cao hơn. Độ nhám thường nằm trong khoảng 0,5-1 µm.

Thời gian đăng: 24-05-2024